【摘要】

鋰電池銅箔加工工藝正從模具沖孔轉向激光打孔。激光技術突破10μm加工極限,實現1μm精度和99%良率,完美契合高能量密度電池需求,正快速成為行業主流。

隨著鋰電池能量密度要求的不斷提升,集流體銅箔的加工工藝正面臨新的技術變革。在傳統模具沖孔與新興激光打孔兩種工藝路線的對比中,技術創新正在推動產業升級。

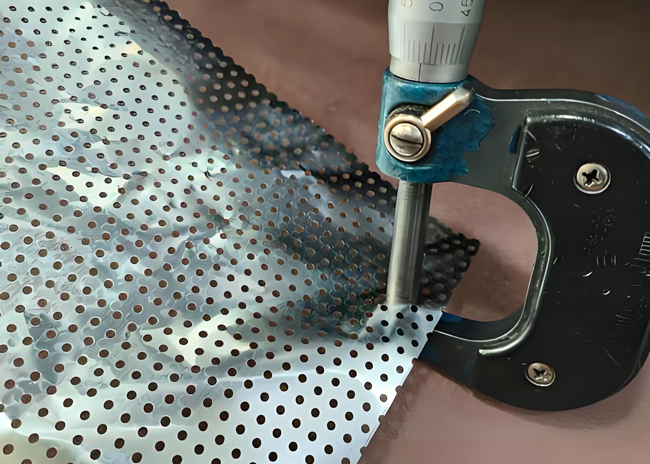

模具沖孔作為傳統加工方式,其機械接觸式的加工特性決定了它在精度和柔性方面的局限性。受限于模具制造工藝,最小孔徑通常難以突破50μm,且在加工過程中不可避免地會產生毛刺問題。雖然在大批量標準化生產中仍保持著成本優勢,但模具的損耗和更換頻率直接影響著生產效率和產品質量的一致性。

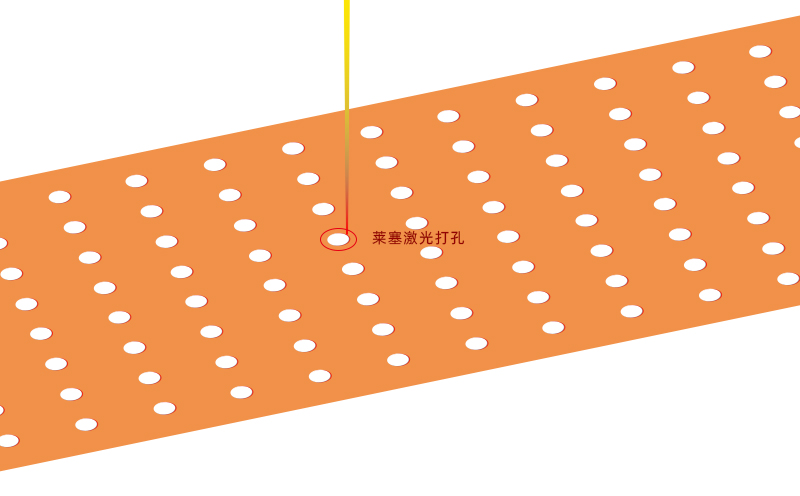

相比之下,鋁箔激光打孔技術展現出顯著的技術優勢。這種非接觸式的加工方式通過精確的數字化控制,可以實現±1μm的加工精度,最小孔徑可達10μm量級。更重要的是,激光加工完全避免了機械應力帶來的材料損傷,良率穩定保持在99%以上。這種高精度、高柔性的加工特性,使其特別適合高能量密度電池的生產需求。

從產業發展趨勢來看,隨著激光設備成本的持續下降和工藝成熟度的提升,激光打孔技術正在從高端應用向主流市場滲透。特別是在追求更高能量密度和更優性能的高端鋰電池領域,激光工藝已經展現出明顯的競爭優勢。而模具沖孔則因其標準化生產的成本優勢,仍將在某些特定應用場景保持其市場空間。

當前產業正處于工藝轉型的關鍵期,兩種技術路線各有其適用場景。但隨著技術進步和市場需求的變化,激光打孔憑借其技術優勢,正逐步成為動力電池銅箔加工的主流選擇。這一技術變革不僅提升了產品性能,更推動著整個鋰電池制造工藝向更精密、更高效的方向發展。

| 免費提供解決方案/免費打樣 18565508110

上一篇: 軟包裝激光開窗的創新應用與發展前景

下一篇:暫無