【摘要】

隨著新能源汽車對高能量密度電池需求的不斷提升,復合集流體作為關鍵材料正加速向超薄化、大幅面方向發展。本文針對1800mm超寬幅PET/PP基復合集流體的量產需求,重點分析多頭激光打孔工藝的技術要點與優化路徑。不同于傳統單頭激光加工方案,多頭并行打孔系統通過精密的空間排布與時間同步控制,可實現300m/min以上線速度下的高精度打孔,同時保證孔徑一致性2μm,位置精度5μm。本文將系統闡述PET與PP材料的打孔特性差異、1800mm幅面下的張力控制策略、多頭系統的熱管理方案,以及工業化生產中的質量控制體系。

隨著新能源汽車對高能量密度電池需求的不斷提升,復合集流體作為關鍵材料正加速向超薄化、大幅面方向發展。本文針對1800mm超寬幅PET/PP基復合集流體的量產需求,重點分析多頭激光打孔工藝的技術要點與優化路徑。不同于傳統單頭激光加工方案,多頭并行打孔系統通過精密的空間排布與時間同步控制,可實現300m/min以上線速度下的高精度打孔,同時保證孔徑一致性≤±2μm,位置精度≤±5μm。本文將系統闡述PET與PP材料的打孔特性差異、1800mm幅面下的張力控制策略、多頭系統的熱管理方案,以及工業化生產中的質量控制體系。

PET(聚對苯二甲酸乙二醇酯)與PP(聚丙烯)作為復合集流體的主流高分子基材,其激光加工響應存在顯著差異:

熱力學特性:

激光吸收特性:

機械性能差異:

斷裂伸長率:PET 120-150%,PP 300-600%

在實際打孔過程中,兩種材料呈現明顯不同的加工特性:

PET基材打孔特點:

PP基材打孔特點:

加工后收縮明顯(0.3-0.5%),需預補償設計

表1:PET與PP基材激光打孔參數對比

針對1800mm超寬幅加工需求,采用12頭激光并行系統,每個加工頭覆蓋150mm有效寬度,通過精密拼接實現全幅面覆蓋。系統主要配置:

空間布局方案:

運動同步控制:

1800mm幅面下的穩定傳輸是保證打孔精度的前提,系統采用七段式張力控制:

關鍵創新點:

多頭激光加工帶來的集中產熱需要特殊處理:

分區溫控方案:

微粒收集系統:

12頭系統需確保全幅面能量一致性>98%,主要措施包括:

激光能量校準:

光學系統維護:

實現1800mm幅面下300m/min的線速度需要精細的時序設計:

加工頭任務分配:

運動學優化:

換卷時間<60秒(自動接帶裝置)

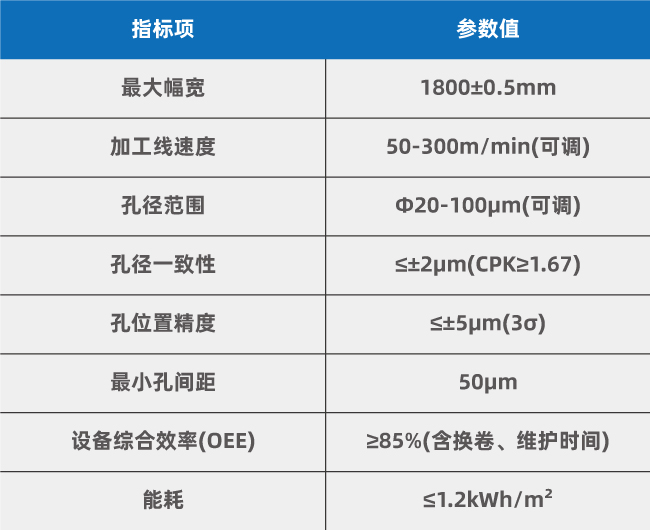

表2:1800mm多頭打孔系統性能指標

當前1800mm多頭打孔系統已通過多家企業的量產驗證,隨著復合集流體在4680電池、固態電池中的加速應用,該技術將成為動力電池制造的核心工藝環節。預計到2026年,全球市場規模將達到35億元,年復合增長率超過60%。

| 免費提供解決方案/免費打樣 18565508110

下一篇:冰袋透氣孔激光打孔技術應用研究